В света на ултрапрецизното производство, производителността на гранитните механични компоненти е тясно свързана с характеристиките на повърхността им – по-специално грапавостта и гланцът. Тези два параметъра са повече от просто естетически детайли; те пряко влияят върху точността, стабилността и надеждността на прецизните инструменти. Разбирането на това, което определя грапавостта и гланцът на гранитните компоненти, помага на инженерите и техниците да гарантират, че всяка част отговаря на строгите стандарти, необходими за високопрецизни приложения.

Гранитът е естествен материал, съставен главно от кварц, фелдшпат и слюда, които заедно образуват финозърнеста, стабилна структура, идеална за механични и метрологични приложения. Грапавостта на повърхността на механичните компоненти от гранит обикновено варира между Ra 0,4 μm и Ra 1,6 μm, в зависимост от степента, метода на полиране и предназначението. Например, измервателните повърхности на гранитни плочи или основи изискват изключително ниски стойности на грапавост, за да се гарантира точен контакт с инструменти и детайли. По-ниската стойност на Ra означава по-гладка повърхност, намалявайки триенето и предотвратявайки грешки при измерване, причинени от неравности на повърхността.

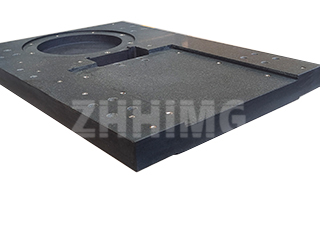

В ZHHIMG всеки гранитен компонент се обработва щателно с помощта на високопрецизни техники за полиране. Повърхността се измерва и рафинира многократно, докато се постигне желаната микроравност и равномерна текстура. За разлика от металните повърхности, които може да изискват покрития или обработки за поддържане на гладкост, гранитът постига фината си грапавост по естествен път чрез контролирано механично полиране. Това гарантира издръжлива повърхност, която запазва точността си дори след дългосрочна употреба.

Гланцът, от друга страна, се отнася до визуалните и отразяващи качества на гранитната повърхност. При прецизните компоненти прекомерният гланц не е желателен, тъй като може да причини отражение на светлината, което пречи на оптичните или електронните измервания. Следователно, гранитните повърхности обикновено са завършени с полуматов вид - гладки на допир, но без огледално отражение. Това балансирано ниво на гланц подобрява четимостта по време на измерване и осигурява оптична стабилност в прецизни инструменти като координатно-измервателни машини (CMM) и оптични платформи.

Няколко фактора влияят както върху грапавостта, така и върху блясъка, включително минералния състав на гранита, размера на зърната и техниката на полиране. Висококачественият черен гранит, като например ZHHIMG® Black Granite, съдържа фини, равномерно разпределени минерали, които позволяват превъзходно повърхностно покритие със стабилен блясък и минимална вълнообразност на повърхността. Този вид гранит предлага и отлична износоустойчивост и размерна стабилност, които са жизненоважни за поддържане на дългосрочна точност.

За да се запази състоянието на повърхността на гранитните компоненти, правилната поддръжка е от съществено значение. Редовното почистване с мека кърпа без власинки и некорозивен почистващ препарат помага за премахването на прах и остатъци от масло, които могат да повлияят както на грапавостта, така и на блясъка. Повърхностите никога не трябва да се търкат с метални инструменти или абразивни материали, тъй като те могат да причинят микродраскотини, които променят текстурата на повърхността и точността на измерване. С правилна грижа, механичните компоненти от гранит могат да запазят своите прецизни повърхностни характеристики в продължение на десетилетия.

В заключение, грапавостта и блясъкът на гранитните механични компоненти са от решаващо значение за функционалните им характеристики в прецизното инженерство. Чрез усъвършенствани производствени процеси, ZHHIMG гарантира, че всеки гранитен компонент отговаря на международните стандарти за качество на повърхността, стабилност и дълготрайност. Чрез комбиниране на уникалните физични свойства на естествения гранит с най-съвременни технологии, ZHHIMG продължава да подкрепя индустрии, където точността и надеждността определят успеха.

Време на публикуване: 28 октомври 2025 г.