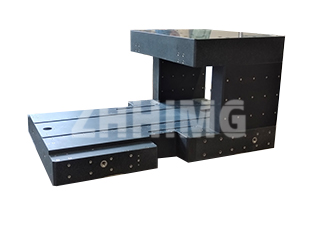

Платформата за прецизно тестване на гранит е основата на повторяеми и точни измервания. Преди който и да е инструмент за гранит – от обикновена повърхностна плоча до сложен квадрат – да бъде счетен за годен за употреба, неговата точност трябва да бъде стриктно проверена. Производители като ZHONGHUI Group (ZHHIMG) се придържат към строги стандарти за контрол на качеството, сертифицирайки платформи в различни степени като 000, 00, 0 и 1. Тази сертификация се основава на установени технически методи, които определят истинската плоскост на повърхността.

Определяне на плоскост: Основни методологии

Основната цел на сертифицирането на гранитна платформа е да се определи нейната грешка на плоскост (FE). Тази грешка се определя като минималното разстояние между две успоредни равнини, които съдържат всички точки на действителната работна повърхност. Метролозите използват четири признати методологии за определяне на тази стойност:

Триточков и диагонален метод: Тези методи предлагат практични, фундаментални оценки на топографията на повърхността. Триточковият метод установява референтната равнина за оценка, като избира три широко разположени точки на повърхността, определяйки крайните елементи (FE) чрез разстоянието между двете ограждащи успоредни равнини. Диагоналният метод, често използван като индустриален стандарт, обикновено използва сложни инструменти като електронен нивелир във връзка с мостова плоча. Тук референтната равнина е разположена по диагонал, което предлага ефикасен начин за улавяне на общото разпределение на грешките по цялата повърхност.

Метод на най-малкия множител две (най-малки квадрати): Това е най-математически стриктният подход. Той определя референтната равнина като тази, която минимизира сумата от квадратите на разстоянията от всички измерени точки до самата равнина. Този статистически метод осигурява най-обективната оценка на плоскостта, но изисква усъвършенствана компютърна обработка поради сложността на необходимите изчисления.

Методът на малката площ: Тази техника е пряко съобразена с геометричното определение за плоскост, където стойността на грешката се определя от ширината на най-малката площ, необходима за обхващане на всички измерени точки на повърхността.

Овладяване на паралелизма: Протоколът за индикатори за циферблат

Освен основната плоскост, специализирани инструменти като гранитни квадрати изискват проверка на паралелизма между работните им повърхности. Методът с индикаторен часовник е много подходящ за тази задача, но неговата надеждност зависи изцяло от прецизното изпълнение.

Инспекцията винаги трябва да се извършва върху високоточна референтна повърхност, като се използва една измервателна повърхност на гранитния квадрат като начална отправна точка, внимателно подравнена спрямо платформата. Най-важната стъпка е установяването на точките за измерване върху инспектираната повърхност – те не са произволни. За да се осигури цялостна оценка, се поставя контролна точка на приблизително 5 мм от ръба на повърхността, допълнена от равномерно разположена мрежа по средата, като точките обикновено са разделени от 20 мм до 50 мм. Тази строга мрежа гарантира, че всеки контур е систематично картографиран от индикатора.

От решаващо значение е, че при проверка на съответната противоположна страна, гранитният квадрат трябва да се завърти на 180 градуса. Този преход изисква изключително внимание. Инструментът никога не трябва да се плъзга по референтната плоча; той трябва да се повдига внимателно и да се препозиционира. Този основен протокол за работа предотвратява абразивен контакт между двете прецизно шлифовани повърхности, като по този начин се запазва трудно постигнатата точност както на квадрата, така и на референтната платформа в дългосрочен план.

Постигането на строгите допуски на инструменти от по-висок клас – като прецизно припокриваните квадрати Grade 00 на ZHHIMG – е доказателство както за превъзходните физически свойства на гранитния източник, така и за прилагането на тези строги, установени метрологични протоколи.

Време на публикуване: 03 ноември 2025 г.