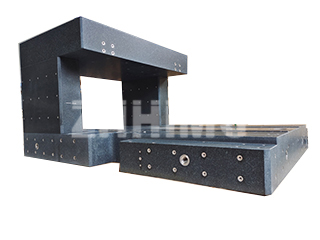

В света на прецизните измервания, инструментите за измерване на гранит, като например повърхностните плочи, са незаменим еталон. Много потребители обаче може да не са наясно с ключовите фактори, които допринасят за тяхната точност и дългосрочна стабилност. В ZHHIMG® разбираме, че дебелината на инструмента е основен фактор за способността му да служи като надежден стандарт за измерване.

Дебелина: Основата на прецизната стабилност

Дебелината на инструмента за измерване на гранит не е просто въпрос на обем; тя е от основно значение за неговата прецизна стабилност. Въпреки че някои клиенти може да поискат намалена дебелина, за да намалят теглото, силно препоръчваме да не го правите. По-тънката платформа може да отговаря на първоначалните стандарти за точност, но нейната стабилност и дългосрочна производителност ще бъдат компрометирани. С течение на времето е вероятно тя да загуби първоначалната си прецизност, което я прави безполезна за критични приложения.

Индустрията е установила стандартни съотношения между дебелина и размер по някаква причина. Тези стандарти гарантират, че гранитната платформа може да устои на деформация от собственото си тегло и от натоварването на измерваните компоненти. В ZHHIMG® проектираме нашите платформи така, че дебелината да е пряко пропорционална на размера, гарантирайки оптимална стабилност без ненужна маса. Нашият превъзходен черен гранит ZHHIMG® допълнително засилва тази стабилност със своята плътна, равномерна структура.

Прецизни степени и производствен контрол

Гранитните измервателни платформи се категоризират по различни степени на точност. Нашите платформи от клас 00, например, изискват строго контролирана среда от 20±2°C и 35% влажност, поради което ги произвеждаме и съхраняваме в нашите модерни цехове за постоянна температура и влажност. По-ниските степени, като клас 1 и клас 2, са подходящи за употреба при стайна температура.

Преди каквато и да е проверка, гранитната платформа трябва да бъде щателно нивелирана с електронен нивелир. За малки платформи използваме диагонален метод на тестване, за да проверим плоскостта, докато по-големите платформи се проверяват с помощта на метод на квадратна мрежа, за да се гарантира, че всяка точка на повърхността отговаря на нашите строги стандарти. За да се гарантира безкомпромисна точност, всички измервателни инструменти и гранитната платформа трябва да се аклиматизират поне осем часа в контролирана среда преди тестване.

Нашият щателен 5-стъпков процес на притискане

Дебелината на гранитен инструмент е толкова добра, колкото и майсторството, с което е обработен. Процесът на притискане е критична стъпка за постигане и поддържане на превъзходна прецизност. В ZHHIMG® извършваме тази работа в нашите температурно контролирани съоръжения, използвайки щателен 5-стъпков процес:

- Грубо припокриване: Първоначалният етап се фокусира върху постигане на основните стандарти за плоскост и дебелина.

- Полуфино притискане: Тази стъпка премахва по-дълбоките драскотини от грубото притискане, доближавайки плоскостта до необходимия стандарт.

- Фино притискане: Допълнително усъвършенстваме повърхността, като гарантираме, че плоскостта е в рамките на първоначалния диапазон на висока прецизност.

- Ръчна обработка: Нашите квалифицирани техници ръчно обработват повърхността, като щателно усъвършенстват прецизността, докато тя отговаря на точните изисквания.

- Полиране: Последната стъпка гарантира, че повърхността е гладка и има ниска стойност на грапавост, което е от решаващо значение за стабилни и постоянни измервания.

След завършване на тези стъпки, всеки инструмент се поставя в помещение с контролирана температура за 5-7 дни, за да се осигури окончателна стабилизация преди окончателното му сертифициране. Този строг процес, съчетан с използването на първокласен черен гранит ZHHIMG®, гарантира, че нашите продукти не само отговарят, но и надвишават националните и международните стандарти.

Време на публикуване: 30 септември 2025 г.