Хранително-вкусовата промишленост разчита на основата на непоколебима прецизност. Всеки компонент, от високоскоростна дюза за пълнене до сложен запечатващ механизъм, трябва да отговаря на строги размерни допуски, за да се гарантира качеството на продукта, да се сведат до минимум отпадъците и – най-важното – да се гарантира безопасността на потребителите. Това повдига основен въпрос за специалистите по контрол на качеството: Подходяща ли е прецизната гранитна платформа за инспекция на компоненти в хранителни машини и каква роля играят хигиенните изисквания?

Отговорът е категорично „да“, прецизният гранит е изключително подходящ за размерна проверка на компоненти на хранителни машини, но средата му на приложение изисква внимателно обмисляне на хигиенните стандарти.

Аргументите за гранит в прецизността с хранителен клас

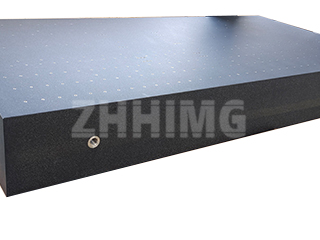

В основата си гранитът е предпочитаният материал за метрология поради присъщите си свойства, които по ирония на съдбата се съчетават добре с няколко хигиенни принципа за контакт без храни. Превъзходният черен гранит на ZHHIMG®, с високата си плътност и ниско термично разширение, предлага калибровъчен стандарт, с който чугунът или неръждаемата стомана не могат да се сравнят. Той осигурява:

- Стабилност на размерите: Гранитът е немагнитен и силно устойчив на ръжда и корозия, ключови предимства в съоръжения с висока влажност или чести цикли на измиване.

- Инертност към замърсители: За разлика от металите, гранитът не изисква корозивни масла против ръжда и е по своята същност инертен. Той не реагира с типични почистващи препарати или остатъци от храна, при условие че повърхността се поддържа правилно.

- Максимална плоскост: Нашите платформи, постигащи плоскост на нанометрово ниво и спазващи стандарти като ASME B89.3.7, са от решаващо значение за инспекция на компоненти като прецизни режещи остриета, релси за подравняване на конвейери и уплътнителни матрици – части, при които микронната точност диктува безопасността на храните и оперативната цялост.

Навигиране в императива на хигиеничния дизайн

Въпреки че самата гранитна повърхност обикновено се използва в отделна лаборатория за качество или зона за инспекция, процесът на инспекция поддържа спазването на санитарните насоки, като тези, определени от 3-A санитарни стандарти или Европейската група за хигиенно инженерство и дизайн (EHEDG).

Критичният хигиенен проблем за всеки инструмент за инспекция се върти около два принципа: възможност за почистване и липса на бактерии. За прецизен гранит в среда, съседна на храни, това се изразява в строги протоколи за крайния потребител:

- Непореста повърхност: Финозърнестият гранит на ZHHIMG е естествено с ниска порьозност. Въпреки това, спазването на стриктни практики за почистване с подходящи, некиселинни промишлени почистващи препарати е жизненоважно, за да се предотврати образуването на петна или натрупване на микроостатъци.

- Избягване на контакт: Гранитната платформа не трябва да се използва като общо работно място. Киселините от някои разливи на храна/напитки могат да разядат повърхността, създавайки микроскопични места за замърсяване.

- Проектиране на спомагателни компоненти: Ако гранитната платформа изисква прикрепена стойка или спомагателни инструменти (като например приспособления или фиксиращи елементи), тези метални компоненти трябва да бъдат проектирани за хигиенни зони – което означава, че те трябва да са лесно разглобяеми, гладки, неабсорбиращи и без пукнатини или кухи тръби, където биха могли да се натрупат влага или микроби.

В заключение, прецизните гранитни платформи са безценен актив за контрол на качеството на хранителните машини, служещи като надежден ориентир, който потвърждава способността на машината да работи безопасно и ефективно. Ролята на ZHHIMG, като сертифициран производител (съвместим с ISO 9001 и метрологични стандарти), е да осигури платформа с безспорна точност, позволявайки на нашите клиенти в областта на хранителните машини уверено да сертифицират, че техните компоненти – и в крайна сметка техните продукти – отговарят на световния стандарт за безопасност и прецизност.

Време на публикуване: 22 октомври 2025 г.