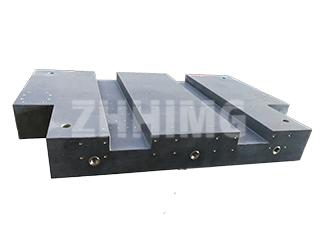

Правилни техники за монтаж на прецизни лагери от гранит

Процесът на монтаж на прецизни гранитни лагери изисква щателно внимание към детайлите, тъй като дори незначителни несъответствия могат да компрометират присъщите прецизни свойства на компонента. Преди започване на какъвто и да е монтаж, винаги препоръчвам да се извърши щателна предварителна проверка, за да се провери целостта на компонентите, точността на свързване и функционалността на свързаните движещи се части. Тази предварителна проверка трябва да включва проверка на лагерните пътеки и търкалящите елементи за признаци на корозия или повреди, осигурявайки плавно движение без съпротивление – стъпка, често пренебрегвана, но решаваща за предотвратяване на преждевременно износване.

Когато се подготвяте за монтаж на лагерите, започнете с почистване на всички повърхности, за да премахнете защитните покрития или остатъци. Кърпа без власинки с изопропилов алкохол (концентрация 70-75%) е най-подходяща за тази задача, тъй като се изпарява напълно, без да оставя остатъци, които биха могли да повлияят на допустимите отклонения при монтажа. По време на този процес на почистване обърнете специално внимание на контактните повърхности на лагерите; всякакви частици, попаднали между повърхностите по време на монтажа, могат да създадат неравномерни точки на напрежение, които влошават прецизността с течение на времето.

Самият процес на монтаж изисква внимателно боравене, за да се избегне повреда на прецизно шлифованите повърхности на гранита.

За прецизни лагери използвайте минерална грес, сгъстена с литий (NLGI клас 2), за стандартни условия или синтетична грес SKF LGLT 2 за високоскоростни/високотемпературни среди. Напълнете лагерите до 25-35% от свободното пространство и извършете разработка при ниска скорост, за да разпределите смазката равномерно.

Правилното закрепване на лагерите включва избор на подходящи устройства против разхлабване въз основа на експлоатационните изисквания. Опциите включват двойни гайки, пружинни шайби, шплинтове или пружинни шайби с шлиц и шайби с езичеста форма, всяка от които предлага различни предимства в различни приложения. Когато затягате множество болтове, винаги използвайте кръстосана последователност, като постепенно увеличавате въртящия момент, вместо да затягате напълно един крепежен елемент, преди да преминете към следващия. Тази техника осигурява равномерна сила на затягане около корпуса на лагера. За дълги лентови съединения започнете затягането от центъра и работете навън в двете посоки, за да предотвратите изкривяване или деформация на свързващите повърхности. Добро правило е краищата на резбата да се стърчат отвъд гайките с 1-2 резби, за да се осигури пълно зацепване, без да се достига до дъното.

След механичния монтаж започва критичният процес на подравняване на гранитните компоненти. С помощта на електронен нивелир или прецизен нивелир поставете инструмента върху няколко точки по повърхността, за да проверите равномерността. Ако балончето се появява вляво от центъра, лявата страна е по-висока; ако е вдясно, дясната страна се нуждае от корекция. Истинското хоризонтално подравняване се постига, когато балончето остане центрирано във всички точки на измерване – стъпка, която пряко влияе върху точността на всички последващи операции по обработка или измерване.

Последната фаза на инсталацията включва наблюдение на последователността на стартиране, за да се гарантира, че всички параметри са в приемливи граници. Ключовите показатели, които трябва да се наблюдават, включват скорост на въртене, плавност на движението, поведение на шпиндела, налягане и температура на смазването, както и нива на вибрации и шум. Винаги препоръчвам да се поддържа дневник на тези първоначални показания за бъдещи справки, тъй като те установяват базова линия за нормална работа. Едва когато всички параметри на стартиране се стабилизират в рамките на зададените допустими отклонения, трябва да се премине към оперативни тестове, които трябва да включват проверка на скоростите на подаване, настройките на хода, функционалността на повдигащия механизъм и прецизността на въртене на шпиндела – критични проверки на качеството, които потвърждават успеха на инсталацията.

Основни практики за поддръжка за максимално удължаване на живота на гранитните компоненти

Въпреки че присъщите свойства на гранита осигуряват отлична издръжливост, дълготрайността му в прецизни приложения в крайна сметка зависи от прилагането на правилни протоколи за поддръжка, които защитават неговата структурна цялост и прецизни характеристики. След като поддържам калибровъчни лаборатории с гранитни повърхности в продължение на години, разработих рутина за поддръжка, която постоянно удължава живота на компонентите отвъд прогнозите на производителя – често с 30% или повече – като същевременно запазва критичните спецификации за точност.

Контролът на околната среда е в основата на ефективната поддръжка на гранитните компоненти.

Поддържайте работна среда при 20±2°C с влажност 45-55%. Почиствайте повърхностите със 75% изопропилов алкохол и меки микрофибърни кърпи; избягвайте киселинни почистващи препарати. Планирайте годишно калибриране с лазерни интерферометри (напр. Renishaw), за да проверите плоскостта в рамките на ±0,005 mm/m.

Тези прецизни инструменти трябва да се инсталират в стабилни условия. Те предотвратяват термични цикли, абсорбция на влага и абразия от частици, които влошават повърхностното покритие.

Когато контролните механизми са неизбежни, използвайте изолирани капаци през периодите, в които не се работи. Те предпазват от температурни колебания в съоръжения с ежедневни цикли на отопление.

Ежедневните практики за употреба оказват значително влияние върху дългосрочната производителност. Винаги поставяйте детайлите внимателно върху гранитни повърхности, за да избегнете повреда от удар.

Никога не плъзгайте груби материали по прецизно шлифовани повърхности. Това предотвратява микродраскотини, които с течение на времето компрометират точността на измерването.

Също толкова важно е спазването на ограниченията на натоварването. Превишаването на номиналния капацитет рискува незабавни повреди и постепенна деформация, влияеща върху прецизността.

Поддържам ламинирана таблица за товароносимост близо до всяко работно място като постоянно напомняне за всички оператори.

Редовното почистване е от съществено значение за запазване на прецизните свойства на гранита. След всяка употреба отстранявайте всички отпадъци и избърсвайте повърхността с мека кърпа.

Микрофибърът е най-подходящ за улавяне на фини частици без надраскване. За цялостно почистване използвайте препарат с неутрално pH, предназначен за каменни повърхности.

Избягвайте агресивни химикали или абразивни почистващи препарати, които могат да ецват или да замъглят покритието. Моят екип използва 75% изопропилов алкохол за премахване на масла, без да поврежда компонентите.

Когато не се използва за продължителни периоди, правилното съхранение е от решаващо значение. Почистете старателно всички повърхности преди съхранение.

Нанесете тънък слой инхибитор на ръжда върху металните компоненти. Покрийте целия възел с дишащ, прахоустойчив калъф.

Препоръчвам използването на оригинална опаковка за дългосрочно съхранение. Тя поддържа компонентите, без да създава точки на натиск, които биха могли да причинят деформация.

При сезонна експлоатация, този протокол за съхранение предотвратява кондензация и температурни напрежения по време на периоди на престой.

Често пренебрегван аспект е повторното нивелиране след всяко движение. Дори незначително препозициониране може да наруши работата на прецизните инструменти.

Калибрирайте отново хоризонталното подравняване, като използвате електронен нивелир или нивелир от първоначалната инсталация. Много проблеми с прецизността се дължат на неравномерни компоненти след движение.

Установете редовен график за проверки, за да идентифицирате потенциални проблеми, преди те да повлияят на производителността. Седмичните проверки трябва да включват оценки на състоянието на повърхността.

Тримесечните инспекции могат да включват подробни измервания на плоскост и паралелизъм с помощта на прецизни инструменти. Документирането им създава история на поддръжката.

Това помага да се предвиди кога е необходима превантивна поддръжка, което позволява планирани престои, вместо неочаквани повреди. Съоръженията с проактивна поддръжка на индустриалния камък постигат по-дълъг експлоатационен живот и по-надеждна работа на оборудването си.

Изключителната размерна стабилност и износоустойчивост на гранита го правят безценен за компоненти на прецизни машини. Тези предимства се реализират напълно чрез правилен монтаж и поддръжка.

Както вече обяснихме, внимателното внимание към подравняването, почистването и контрола на околната среда по време на монтажа е основата за дългосрочна производителност. Редовната поддръжка запазва точността и удължава експлоатационния живот.

За производствените специалисти, работещи с тези специализирани компоненти, овладяването на тези техники намалява времето за престой и по-ниските разходи за подмяна. Те осигуряват постоянно надеждни и прецизни измервания.

Не забравяйте, че инструментите за прецизно измерване на гранит представляват значителна инвестиция в качеството на производството. Защитата на тази инвестиция чрез правилна грижа гарантира, че оборудването ще предоставя прецизни резултати за години напред.

Време на публикуване: 19 ноември 2025 г.