В областта на нарязването на канали върху полупроводникови пластини, прецизността е спасителната жилка. Една незабележителна гранитна основа може да доведе до качествен скок в производителността на оборудването за нарязване! Какви „суперсили“ всъщност крие тя? Защо се казва, че изборът на правилната гранитна основа означава, че сте успели наполовина? Днес ще ви разкрием това в дълбочина!

I. Присъща здравина: Трите „присъщи предимства“ на гранита

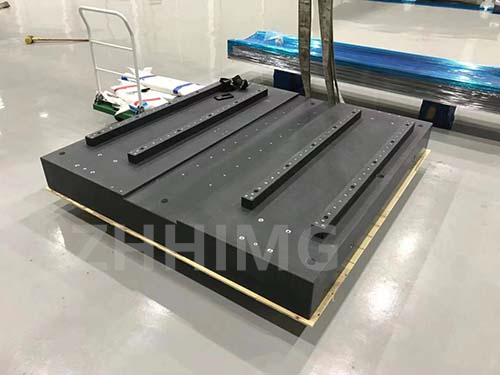

Сеизмичната устойчивост е толкова стабилна, колкото планината Тай

Гранитът има плътност, достигаща 2800-3100 кг/м³, а структурата му е плътна като „каменна крепост“. В среда с високочестотни вибрации при нарязване на пластини (оборудването нарязва над 100 пъти в минута), той може да абсорбира повече от 90% от вибрационната енергия, точно както при оборудване с „амортизираща черна технология“! Измерените данни от определена фабрика за чипове показват, че след използване на гранитната основа, амплитудата на трептене на главата за нарязване на канали е намаляла от 15μm на 3μm, а ръбовете на издълбаните микроканали са гладки като огледало.

2. „Топлоустойчива конституция“ Не се страхува от температурни разлики

Обикновените материали се „разширяват и деформират“ при нагряване и „свиват и деформират“ при охлаждане, но коефициентът на топлинно разширение на гранита е едва 4-8×10⁻⁶/℃, което е само 1/5 от този на металите! Дори ако температурата в работилницата се колебае рязко с 10℃ в рамките на 24 часа, деформацията му е по-малка от 0,01 мм и почти може да бъде пренебрегната. Това означава, че независимо от редуването на деня и нощта или продължителната работа и генериране на топлина от оборудването, гранитната основа може да поддържа позицията на слота „неподвижна“ през цялото време.

3. Неразрушима устойчивост на износване

Твърдостта на гранита по Моос достига 6 до 7, сравнима с тази на кварцовия камък, а износоустойчивостта му е три пъти по-голяма от тази на обикновената стомана! При дългосрочно високочестотно триене на каналите на пластината, повърхността на основата почти не се износва. След като една леярна използва гранитни основи в продължение на пет години, плоскостта все още се поддържа в рамките на ±0,5μm/m при проверка, а точността на каналите остава постоянна, спестявайки значителни разходи за калибриране и подмяна на оборудването.

Ii. Прецизна адаптация: Как гранитът отговаря на различните изисквания за набраздяване?

Сцена 1: Ултрафинно набраздяване (микро-набраздяване под 10μm)

Изискване: Абсолютна плоскост

Предимства на гранита: Чрез високопрецизна обработка с петосна връзка, плоскостта може да се контролира в рамките на ±0,5μm/m, което означава, че на дължина от 1 метър грешката във височината е 200 пъти по-тънка от човешки косъм! Уверете се, че разстоянието между главата на режещия инструмент за канали и пластината е винаги прецизно, а грешката в ширината на издълбаните микроканали не надвишава ±0,1μm.

Сцена 2: Високоскоростно масово производство на канали

Изискване: Супер амортизация

Предимства на гранита: Естествените му амортисьорни свойства отвътре могат бързо да намалят вибрациите на оборудването. След като определена фабрика за панели въведе гранитни основи, скоростта на нарязване на канали се увеличи с 40%, а процентът на добив скочи от 85% на 96%, постигайки двойна реколта от производствена ефективност и качество!

Сцена 3: Нарязване на канали в сложна среда (Висока температура/корозия)

Изисквания: Устойчивост на високи температури и устойчивост на корозия

Предимства на гранита: Изключително силна химическа стабилност, устойчивост на киселинна и алкална корозия; Има нисък коефициент на термично разширение и не се деформира дори при локална висока температура (150℃) по време на лазерно нарязване на канали. Гранитна основа, използвана в определена лаборатория с корозивен разтвор за нарязване на канали, е била в непрекъсната употреба в продължение на три години и повърхността на основата е останала непокътната.

Iii. Как да изберем „истинска висококачествена“ гранитна основа?

Обърнете внимание на плътността: Гранитът с плътност ≥2800 кг/м³ има по-компактна структура.

Проверете сертификатите: Уверете се, че разпознавате авторитетни сертификати като ISO 9001 и CNAS, за да гарантирате качеството.

Данни за проверка: Производителят е длъжен да предостави протоколи от изпитвания за коефициента на термично разширение (< 8×10⁻⁶/℃) и плоскост (±0,5μm/m).

Тест на място: Почукайте по основата. Ясен звук показва, че няма пукнатини вътре. Ако повърхността за допир е гладка като огледало, това показва висока точност на обработка.

Заключение: Изберете правилния гранит и спечелете половината битка при нарязването на канали!

От устойчивост на удар, устойчивост на топлина до износоустойчивост, гранитната основа, със своята „естествена красота“ и „твърда здравина“, се е превърнала в златен партньор за оборудването за нарязване на пластини. В днешната ера на производство на полупроводници, която се стреми към наномащабна прецизност, висококачествената гранитна основа е не само инвестиция в оборудване, но и дългосрочна гаранция за производствена ефективност и качество на продукта!

Време на публикуване: 17 юни 2025 г.