В производствения процес на литиево-йонни батерии, процесът на нанасяне на покритие, като ключово звено, пряко влияе върху производителността и безопасността на батериите. Стабилността на платформата за управление на движението на машината за нанасяне на покритие върху литиеви батерии играе решаваща роля за точността на покритието. Гранитът и чугунът, като често използвани материали за платформи, привличат много внимание поради разликата в размерната им стабилност. Тази статия ще анализира задълбочено значителното подобрение в размерната стабилност на гранита в сравнение с чугуна на платформата за управление на движението на машините за нанасяне на покритие върху литиеви батерии чрез свойства на материала, експериментални данни и практически случаи на приложение.

Свойствата на материалите определят основата на стабилността

Чугунът, като традиционен индустриален материал, някога е бил широко използван в областта на платформите за управление на движението поради отличните си леярски характеристики и предимствата по отношение на цената. Чугунните материали обаче имат присъщи дефекти. Вътрешната му структура съдържа голямо количество люспест графит, което е еквивалентно на вътрешни пукнатини и намалява общата твърдост на материала. В същото време коефициентът на термично разширение на чугуна е сравнително висок, приблизително 10-12 ×10⁻⁶/℃. При натрупване на топлина, генерирана от дългосрочната работа на покритието на литиево-йонната батерия, то е склонно към термична деформация. Освен това, вътре в чугуна има напрежение при леене. С течение на времето освобождаването на напрежението ще причини необратими промени в размера на платформата, което ще повлияе на точността на покритието.

Гранитът е естествен материал, образуван чрез геоложки процеси в продължение на стотици милиони години. Вътрешната му кристална структура е плътна и равномерна и притежава висока стабилност. Коефициентът на линейно разширение на гранита е само 0,5-8×10⁻⁶/℃, което е 1/2-1/3 от този на чугуна, и е изключително нечувствителен към температурни промени. В същото време гранитът е твърд по текстура, с якост на натиск от 1050-14 000 килограма на квадратен сантиметър. Той може ефективно да устои на външни силови въздействия и вибрации, осигурявайки солидна и стабилна основа за платформата за управление на движението. Вътре почти няма остатъчно напрежение и не причинява промени в размерите поради освобождаване на напрежението, което гарантира стабилността на размерите на платформата от същността на материала.

Експерименталните данни потвърждават разликите в производителността

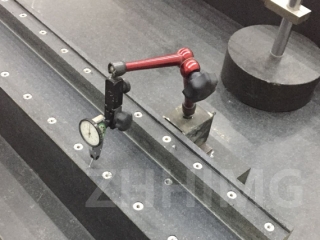

За да се сравнят визуално разликите в размерната стабилност между гранит и чугун, изследователският екип проведе специален експеримент. Избрани са две платформи за управление на движението на машината за покритие на литиеви батерии с еднакви спецификации, изработени съответно от гранит и чугун, и са тествани при едни и същи условия на околната среда. Експериментът симулира действителния работен сценарий на машината за покритие на литиеви батерии. Чрез непрекъсната работа на оборудването са наблюдавани промените в размера на платформата в различни времеви точки.

Експерименталните резултати показват, че след непрекъсната работа в продължение на 24 часа, поради топлината, генерирана от работата на оборудването, температурата на повърхността на чугунената платформа се е увеличила с приблизително 15℃, което е довело до увеличение с 0,03 мм в посоката на дължина на платформата. При същите условия, изменението на размера на гранитната платформа е почти незначително, а диапазонът на колебание на размера ѝ е по-малък от 0,005 мм. След 1000 часа дългосрочни тестове за стареене, поради освобождаването на вътрешно напрежение и натрупването на термична деформация, грешката в плоскостта на чугунената платформа се е увеличила от първоначалните 0,01 мм до 0,05 мм. Грешката в плоскостта на гранитната платформа винаги се поддържа в рамките на 0,015 мм, а предимството на размерната стабилност е очевидно.

Забележителни постижения в практическите приложения

В реалното производство на голямо предприятие за производство на литиеви батерии някога са били използвани чугунени платформи за управление на движението. С увеличаване на времето за работа на оборудването, точността на покритието постепенно е намалявала, което е довело до неравномерна дебелина на покритието, лоша консистенция на листовете от електроди на батериите и процент на дефектни продукти до 8%. За да реши този проблем, предприятието е заменило платформите за управление на движението на някои от съоръженията с гранитни материали.

След подмяната, размерната стабилност на оборудването е значително подобрена. По време на шестмесечен производствен цикъл, машината за покритие, използваща гранитна платформа, винаги е поддържала грешката в дебелината на покритието в рамките на ±2μm, а процентът на дефектните продукти е значително намален до по-малко от 3%. В същото време, тъй като гранитните платформи не изискват толкова често прецизно калибриране и поддръжка, колкото чугунените платформи, те спестяват на предприятията значителни разходи за поддръжка на оборудването и престой всяка година и увеличават ефективността на производството с повече от 15%.

В заключение, при прилагането на платформа за управление на движението на машини за покритие на литиеви батерии, гранитът, със своите изключителни свойства, значително превъзхожда чугуна по отношение на размерната стабилност. Независимо дали от гледна точка на материалните характеристики, експерименталните данни или практическите ефекти от приложението, гранитът осигурява надеждна гаранция за високо прецизно и стабилно производство на процеси за покритие на литиеви батерии. С непрекъснатото подобряване на изискванията за качество на продуктите в индустрията за литиеви батерии, платформите за управление на движението, изработени от гранит, със сигурност ще се превърнат в основен избор в индустрията.

Време на публикуване: 22 май 2025 г.